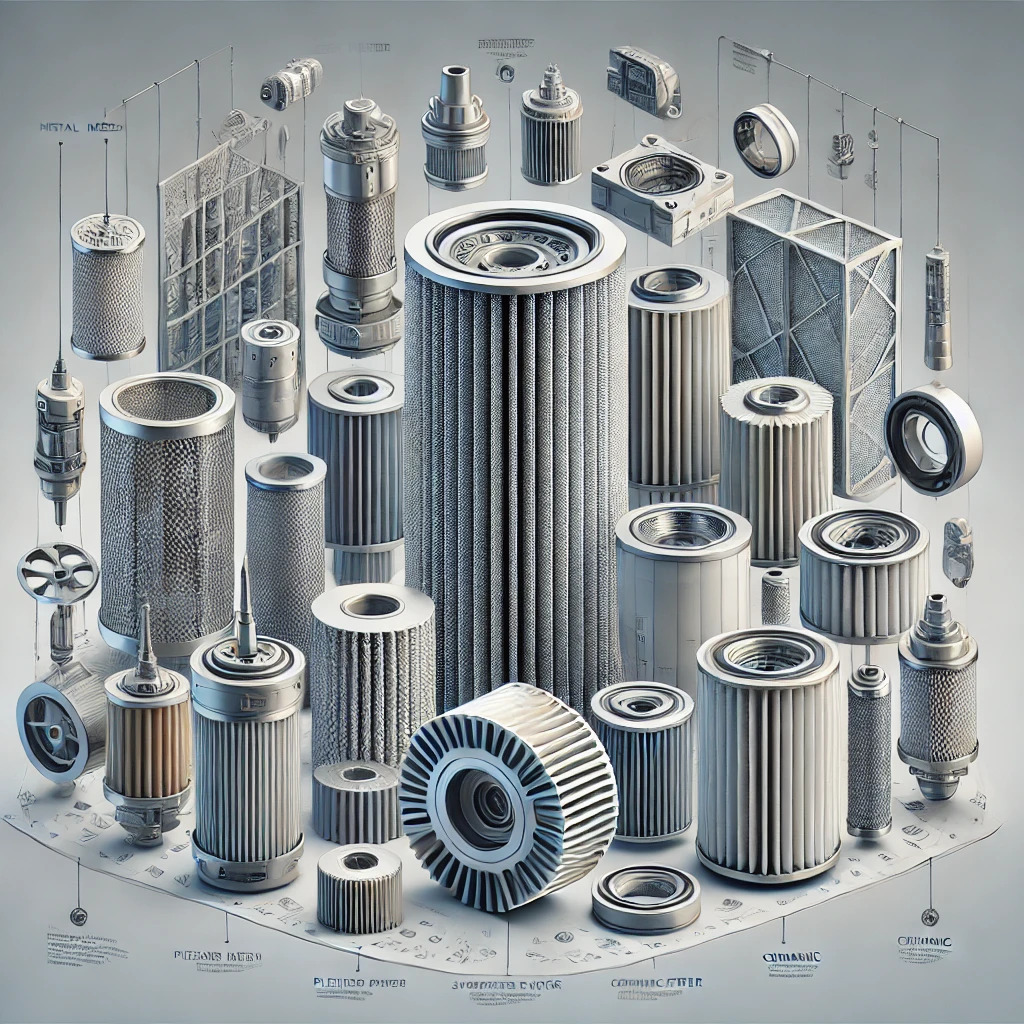

Фильтроэлементы для гидравлики

Фильтрующий элемент или фильтроэлемент – это ключевая часть фильтра, предназначенная для очистки рабочей жидкости, газа или воздуха от загрязнений. Он улавливает частицы пыли, грязи, продуктов износа, металлической стружки и других примесей, обеспечивая чистоту среды и продлевая срок службы оборудования. читать подробнее о Фильтроэлементы для гидравлики

Фильтрующий элемент, что это и зачем они нужны?

Фильтрующий элемент – это ключевая часть фильтра, предназначенная для очистки рабочей жидкости, газа или воздуха от загрязнений. Он улавливает частицы пыли, грязи, продуктов износа, металлической стружки и других примесей, обеспечивая чистоту среды и продлевая срок службы оборудования.

Принцип работы фильтрующего элемента

Фильтрующий элемент устанавливается внутри корпуса фильтра и выполняет следующие функции:

- Пропускает через себя рабочую среду (масло, топливо, воздух, воду, газ).

- Удерживает загрязняющие частицы за счет пористой структуры.

- Обеспечивает равномерный поток очищенной жидкости или газа на выходе.

С ростом количества загрязнений фильтрующий элемент постепенно засоряется, что увеличивает сопротивление потоку. В этот момент срабатывает индикатор засорения, сигнализируя о необходимости его замены или очистки.

Виды фильтрующих элементов

Фильтрующие элементы различаются по конструкции, материалам и степени очистки:

По материалу фильтрации:

- Металлические сетчатые – прочные, используются в грубой очистке, могут промываться.

- Бумажные (целлюлозные) – дешевы, но не подлежат очистке, используются в масляных и топливных фильтрах.

- Синтетические (полиэстер, полимеры) – обладают высокой эффективностью, долговечны.

- Фибровые (стекловолокно, углеродные волокна) – обеспечивают тонкую очистку, применяются в гидравлике и воздухофильтрах.

- Керамические – устойчивы к химическому воздействию, используются в газовой и водоочистной промышленности.

По степени фильтрации:

- Грубая очистка (10–100 мкм и более) – задерживает крупные частицы, используется в предварительных фильтрах.

- Тонкая очистка (1–10 мкм) – улавливает мелкие загрязнения, применяется в гидравлических и топливных системах.

- Сверхтонкая очистка (менее 1 мкм) – удаляет микрочастицы и воду, используется в высокоточных системах.

По возможности регенерации:

- Одноразовые – требуют замены после засорения (целлюлозные, синтетические).

- Многоразовые – могут промываться или регенерироваться (металлические, керамические).

Области применения

Фильтрующие элементы используются во множестве сфер, включая:

- Гидравлические системы – очищают масло от механических примесей.

- Автомобили и спецтехника – топливные, воздушные, масляные фильтры.

- Промышленное оборудование – фильтрация воды, газа, химических жидкостей.

- Вентиляция и кондиционирование – очистка воздуха в зданиях и производственных помещениях.

- Пищевая и фармацевтическая промышленность – фильтрация жидкостей и газа для обеспечения стерильности.

Преимущества фильтрующих элементов

- Защита оборудования – предотвращает износ насосов, клапанов, двигателей.

- Продление срока службы рабочих жидкостей – масло, топливо и другие жидкости остаются чистыми дольше.

- Улучшение качества воздуха и воды – особенно важно в медицине и пищевой промышленности.

- Разнообразие материалов и конструкций – можно подобрать оптимальный вариант для любых условий.

Недостатки фильтрующих элементов

- Ограниченный ресурс – со временем засоряются и требуют замены или очистки.

- Повышение сопротивления потоку при загрязнении – может снизить эффективность работы системы.

- Некоторые виды фильтров дорогие – особенно ультратонкие фильтрующие элементы.

Как итог, фильтрующие элементы – это основа любой фильтрационной системы, будь то гидравлика, топливная система, вентиляция или водоочистка. Они защищают оборудование от загрязнений, повышают его надежность и продлевают срок службы. Выбор подходящего фильтрующего элемента зависит от требований к чистоте среды, типа загрязнений и условий эксплуатации.